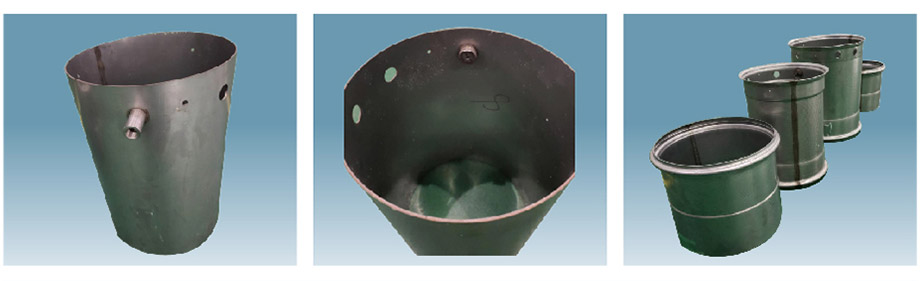

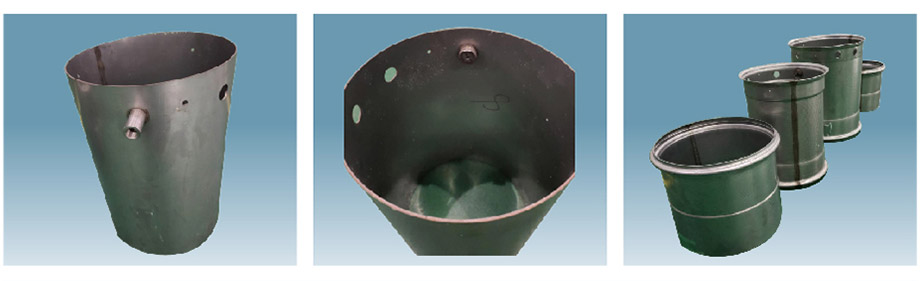

| 尾气处理传感器座焊接前 | 尾气处理传感器座焊接前 | 尾气处理器传感器座 |

| 尾气处理传感器座环凸焊后 |

| 镀锌板点焊拉穿测验 | 铝板点焊拉穿测验 | 热成型钢螺栓凸焊拉穿测验 |

| 上海大众 | 上海汇众 | 上海通用 | 长安汽车 |

| LG电器 | 大金空调 | 海尔电器 | 美的电器 |

| 安特精密 | 东山钣金 | 吉利汽车 | 康力电梯 |

| 尾气处理传感器座焊接前 | 尾气处理传感器座焊接前 | 尾气处理器传感器座 |

| 尾气处理传感器座环凸焊后 |

| LG微波炉凸焊生产线 | 安特汽车电器自动焊接线 | 本特勒热成型钢螺母凸焊生产线 | 常熟开关银触点焊接线 |

杏盛自动化设备有限公司

联系电话:400-8333-566 手机:13584861532

传真号码:0512-68386692

QQ:2207676482、183829222

邮箱:agera@anjiazdh.com

地址:苏州市相城区太平工业园区诚泰路1号

手机:13584861532

传真:0512-68386692

QQ:2207676482

地址:苏州市相城区太平工业园区诚泰路1号