T公司一家诞生于硅谷的电动汽车公司,是全球电动汽车的开拓者和领导者,18年在上海建立超级工厂,开启T电动汽车本土化生产的新篇章,随着国内和出口订单数量的提升,小总成焊接件的数量不断激增,冲压件的凸焊和点焊成为T公司和他的配套公司新的挑战,主要问题如下:

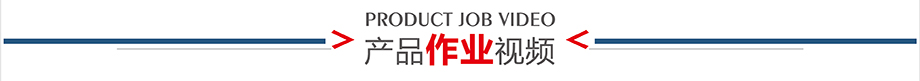

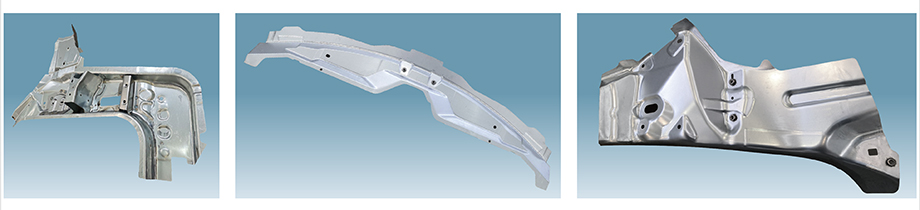

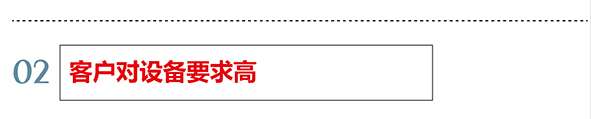

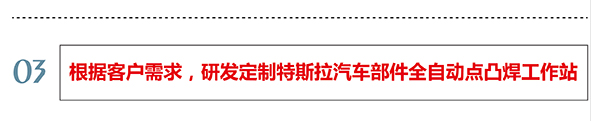

1.焊接效率太低:此产品为车灯及前仓组件,单品上既有点焊又有螺母、螺栓凸焊,原工艺为两台机双工位,先点焊再凸焊,焊接节拍无法达到量产要求;

2.操作人员投入多:原工序为两台设备,一人一台焊机协作完成,11种工件需要6台设备6个人员;

3.工装数量较多且切换较为复杂:11种工件需要13个点焊工装和12个凸焊工装,仅放置架就需要一个重型货架,工装的更换每周需要大量的时间;

4.焊接品质不达标:多台焊机由不同人员操作,凸焊的工艺参数和点焊的工艺编排完全不同,现场多次的工序切换造成不同批次的产品出现不良;

5.无法满足数据存储及检测功能:原工序均为单机形式,无数据检测和存储功能,无法达到参数追溯,达不到T公司对设备的数据要求;

以上五点问题客户非常苦恼,一直找不到解决的办法。

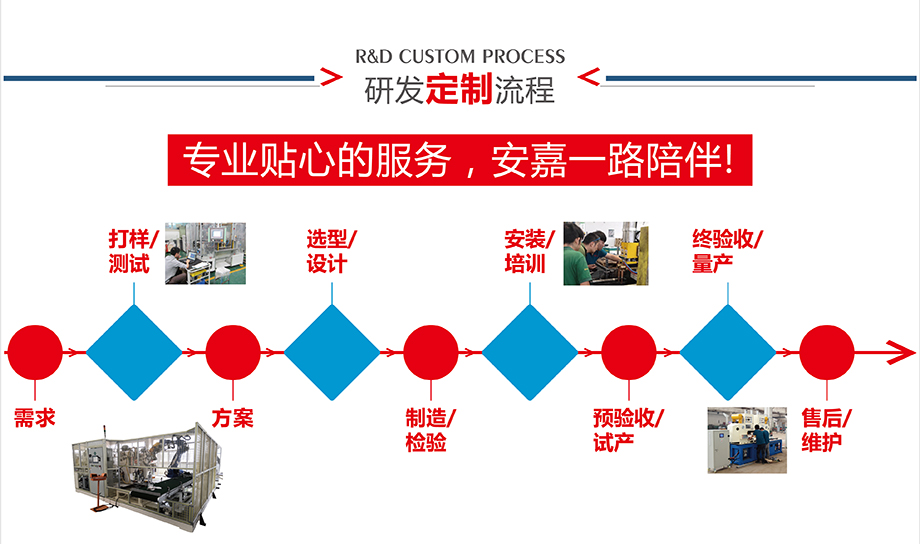

T公司及为之配套的无锡公司在2019年11月通过其它客户找到我们,和我们的销售工程师讨论,并提出定制如下要求的焊机:

1.效率需提升,最好能满足产品的点焊和螺母凸焊需求,单件的生产效率需要提升至现有2倍以上;

2.操作人员需要压缩,最好控制在3人以内;

3.工装需兼容点焊和凸焊两工序,复合多工序工装,减少工装数量;

4.保证焊接品质,产品不同的工序由系统自动匹配焊接参数,减少人为的因素影响;

5.设备需提供参数检测和数据存储功能, 满足工厂MES系统的数据需求;

根据客户所提的要求,现有生产方式根本无法实现,怎么办?

根据客户所提各项要求,公司研发部、焊接工艺部、销售部共同召开了新项目研发会议,一起探讨工艺、结构、馈电方式、检测和控制方式,列出关键风险点、并逐个做出了解决方案,确定了基本方向和技术细节如下:

1、工件打样测试:杏盛焊接工艺师以最快的速度做了打样的简易夹具,用我们现有的焊机打样测试,经过双方的测试,达到了T公司的焊接要求,确定了焊接参数,最终选型中频逆变直流点焊电源;

2、机器人工作站方案:研发工程师和焊接工艺师一起沟通并根据客户要求,确定了最终的机器人自动点凸焊工作站方案,由六轴机器人、点焊机、修磨站、凸焊机、上料机构和下料输送机构组成;

3、整站设备优势:

1)节拍快,效率是原有的2倍:两台六轴机器人用于工装及物料的搬运,配套点焊机和凸焊机的焊接,减少两工序的移位和物料中转,并通过优化工序的路径,整体节拍达到25秒/件,效率提升200%;

2)整站自动化,节省人工,实现1人1站管理,解决人为品质不良:通过整合点焊和凸焊,配以自动抓取上料和下料,单站1人操作即可,两个工站即能完成11种工件的焊接,节省4个作业员,同时因实现智能制造,全程机器人操作,解决了人为造成的品质不良问题;

3)减少工装使用及放置维护费用,节省时间:通过工程师的努力将工件在工装上形成一个装配体,由气缸锁紧通过机器人移位至点焊和凸焊工位分别焊接,使得工装数量减少至11套,共减少了60%的工装使用,大大节省了维护和放置工装的费用;

4)焊接数据联通MES系统, 便捷分析品质数据, 保证焊接品质:工作站采用总线控制,将两台焊机的参数,如电流、压力、时间、水压、位移等参数抓取,并通过曲线比对, 将OK和NG信号传至上位机, 使得焊接工站与车间MES系统联接通信,管理人员在办公室即能监控焊接工站的情况;

4、交货期:50个工作日。