|

|

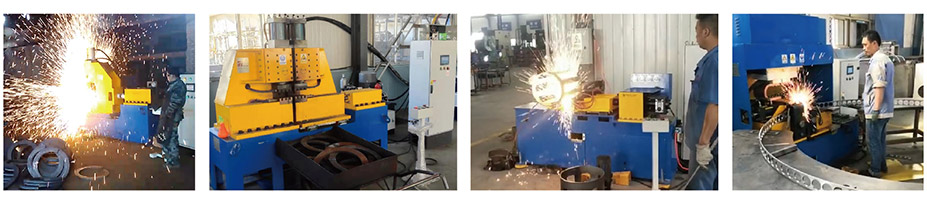

汽车制动鼓对焊 |

|

| 白铜对焊破坏测验 | 底桥法兰闪光焊破坏测验 | 管道法兰闪光焊破坏测验 |

| 安钢集团 | 马钢集团 | 沙钢集团 | 中冶集团 |

| 北京城建 | 潍柴动力 | 江南嘉捷电梯 | 优耐特 |

| LG电器 | 上海汇众 | 康力电梯 | 上海大众 |

|

|

汽车制动鼓对焊 |

|

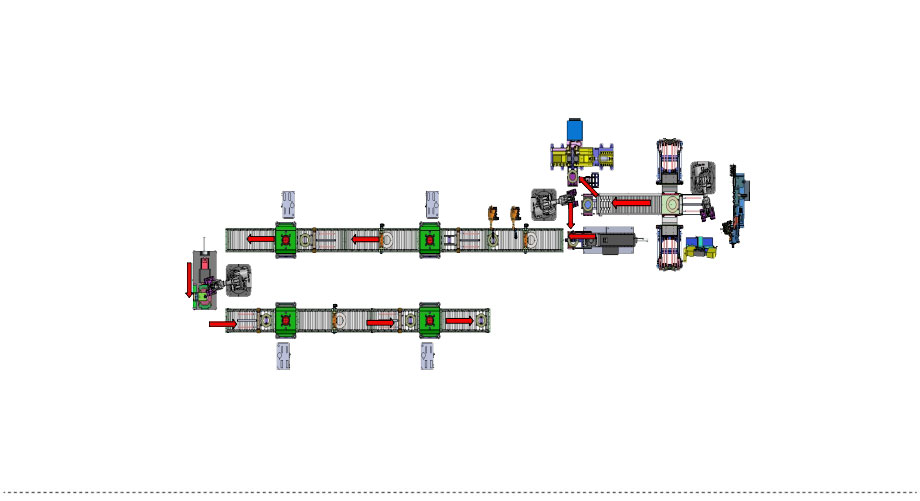

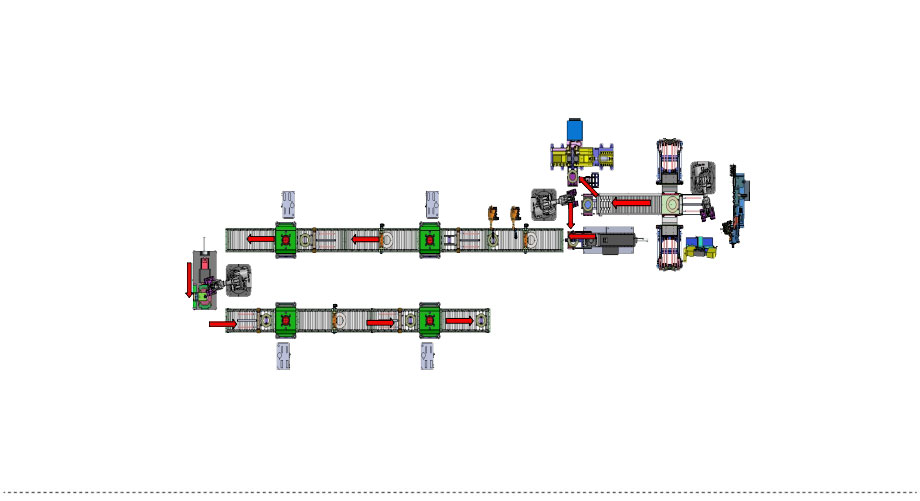

| HYZG管道法兰闪光焊机 | TX车桥法兰闪光对焊机 | YNT轴套闪光对焊机 | ZL轴承保持器闪光对焊机 |

杏盛自动化设备有限公司

联系电话:400-8333-566 手机:13584861532

传真号码:0512-68386692

QQ:2207676482、183829222

邮箱:agera@anjiazdh.com

地址:苏州市相城区太平工业园区诚泰路1号

手机:13584861532

传真:0512-68386692

QQ:2207676482

地址:苏州市相城区太平工业园区诚泰路1号