苏州LW股份有限公司,是一家钣金产品制造的股份制企业,产品主要网络机柜,服务器机柜,电信户外柜等,需要机柜门板加强筋的电阻焊,对焊点的外观强度和一致性要求常高。客户产品利类较多,焊接工序的上道折弯及下道组装已完成自动化升级,焊接工序一直为客户的瓶颈工序,客户一直想寻求一个好的焊接自动化方案来解决目前所困扰的问题,遇到的问题是:

1、目前设备采用单项交流阻焊电源,功率大,对电网冲击大、能耗高;

2、焊点外观面不平整,需要打磨才能进行喷涂,而且目前环保对打磨车间要求很高,打磨工序变成了生产工序中瓶颈工序之一;

3、焊接效率低,焊接需要首先采用工装定位后固定加强筋点焊,再对整个工件进行焊接点焊,焊接效率太低而且焊接工件应力无法释放,焊接完成后工件变大,需要再次校平;

4、单工位操作,无法与上道工序的自动折弯及下道自动组装进行联动,设备利用率低。

以上四点问题客户非常苦恼,一直找不到解决的办法。

LW根据产品特点和过往经验,和我们的销售工程师讨论后对新定制设备提出了如下要求:

1、焊接后单面要求平整,焊后无须打磨、直接喷涂后看不到焊点痕迹;

2、焊点做破坏试验要求毎个焊接点必须有融核;

3、焊接效率要求在原有的基础上提高50%;

4、节能、对电网电压无冲击影响;

5、可与上下游自动化设备进行衔接;

根据客户所提的要求,普通标准点凸焊机根本无法实现,怎么办?

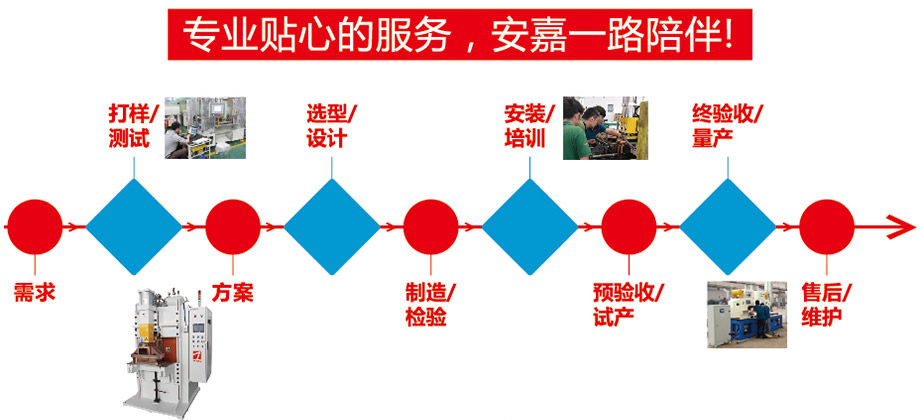

根据客户所提各项要求,公司研发部、焊接工艺部、销售部共同召开了新项目研发会议,一起探讨工艺、夹具、结构、馈电方式、检测和控制方式,列出关键风险点、并逐个做出了解决方案,确定了基本方向和技术细节如下:

1、工件打样测试:杏盛焊接工艺师以最快的速度做了打样的简易夹具,用我们现有的储能焊机打样测试,经过双方10天的来回测试并做好拉拔检测及探讨,基本确定好焊接参数;

2、设备选型:研发工程师和焊接工艺师一起沟通并根据客户要求算出了选型功率,最后确认为ADR-15000机柜门板自动焊接流水线;

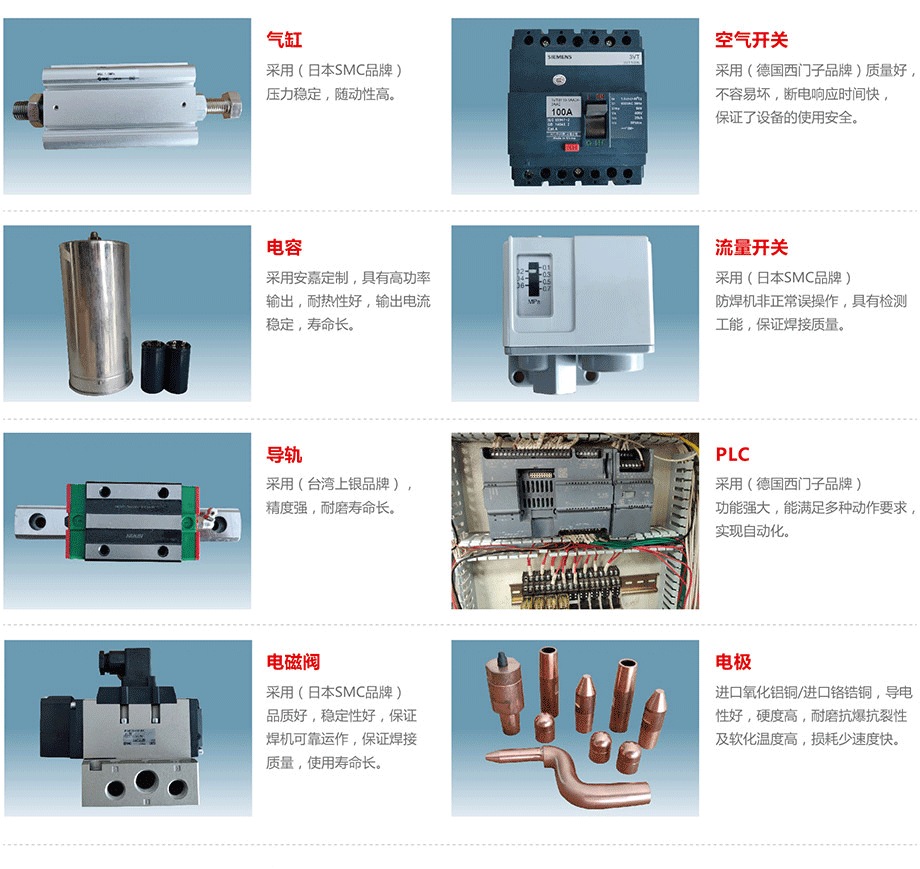

3、设备的稳定性:我司采用核心部件全部"进口配置

4、设备优势特点:

1)提高焊接效率:采用流水线与焊接设备联动的,解决一个人完成上料下料及工件装夹的动作,工站自动完成全部焊接点的焊接,人员利用率最大化,生产效率最大化,实现了工件一次装夹,全自动焊接;

2)实现单面无痕:采用自动走位,自动焊接,保证工件加强筋,同时对上下电极反复设计和论证,解决电极修磨及成本问题,保证了钣金件焊后平整无痕

,无须打磨,节省人工成本及电极使用成本

3)节能:采用了电容储能设备,对电网冲击极小,节能90%以上

4)设备的稳定性:设备采用我司自主研发的控制系统,具备气压超限自动报警,故障自诊断,出厂老化测试,保证设备出厂的稳定性

5)焊接点无变色:由于采用储能焊接电源,焊接时间再17ms以内,所以工件焊接点变色极小,也解决了焊接镀锌板时外观面锌层遭到破坏的问题;

6)设备通讯开放:我们采用同于常规通讯协议设计制作设备控制程序,同时开放控制端口,使外部控制系统可与我们的设备进行信息交互,实现客户工厂整理设备的自动化通讯,保证外部控制端口开放。

7)交货期:25个工作日。

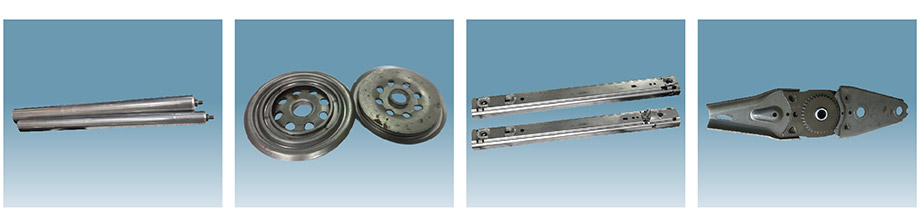

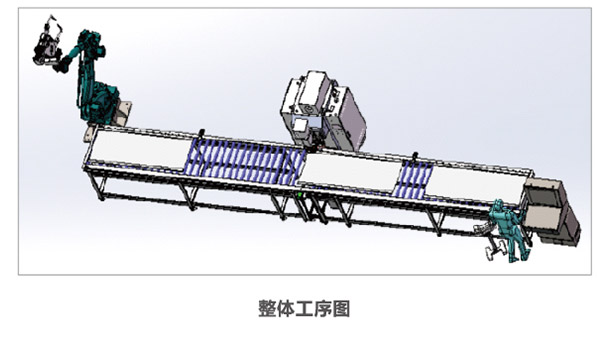

5、项目整体工序图: