座椅调角器弹簧自动组装机是杏盛根据客户要求研制的自动装配组装机,由手工装弹簧-上簧-测力-铆压-打码-包装等工序,具有智能识别,智能防错防呆效率高、节省人工,解决人员抱怨等特点。

一、客户背景及痛点

常州AQ汽车附件公司等公司是目前座椅调角器主要供应商,两家月产量在17万件左右,产品主要供应国内阿卡丁、亨成、黑白调等主要品牌电竞椅且出口海外。现需要采用半自动调角器弹簧组装机,原先加工工艺有如下问题:

1、劳动强度大,员工抱怨多:劳动强度大,基本全部为手工装配,纯体力活,负重操作,每天人员轮换,员工抱怨多。

2、产能效率低:产能过低,每天只生产3000台套,效率低。

3、工序复杂,人员成本高:成品装配工序多且复杂,人员成本很高,一个班组4人加工,手工贴纸质合格标识,成本高。

4、成品率低:装配品质差,回弹力大小不一致。

以上四个问题,客户很头痛,一直要找解决办法。

二、客户对于设备要求

根据产品特点和过往经验和我们的销售工程师讨论后客户对新定制设备提出了如下要求:

1、自动化程度高,操作人员数量降低。

2、提升产能,至少提高30%。

3、整线设备能防错防呆,自动识别匹配。

4、降低人工劳动强度,只负责简单工序和上料等。

三、根据客户需求,研发定制座椅调角器弹簧自动组装机

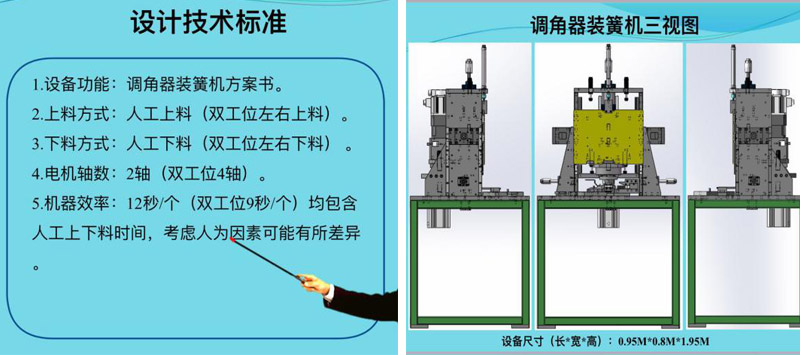

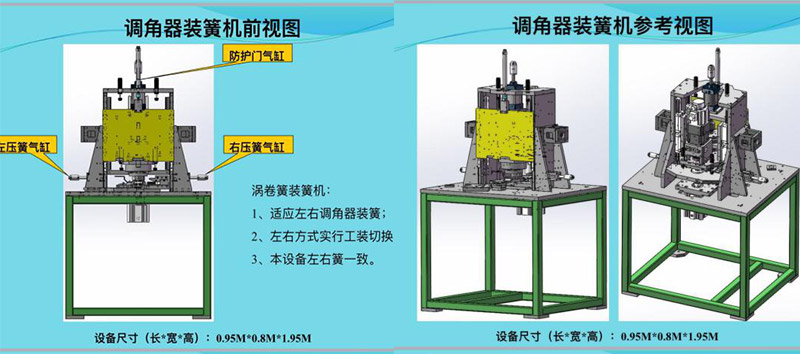

根据客户所提各项要求,公司研发部、工艺部、销售部共同召开了新项目研发会议,一起探讨工艺、夹具、结构、定位方式、装配方式、上下料方式、配置,列出关键风险点、并逐个做出了解决方案,确定了基本方向和技术细节如下:

1、根据以上要求,我们基本确定了方案,整线自动流水作业,并做出了如下工序排序:手工装弹簧-上簧-测力-铆压-打码-包装等。

2、设备选型及定制:根据客户所提供的工件图纸和技术要求,我们工艺师和研发工程师一起探讨并针对各个产品部件及技术要求设计,在客户原来的基础上优化选出不同的机型,同时根据每个产品设计定制不同的动作机构和定位夹具,确保本座椅调角器组装自动线能高效率、高品质的运行;

3、调角器自动装配线优势:

1)工序简单,减少人工成本:实现5道工序(上簧-测力-铆压-打码-包装等)的全自动,整线只需2人操作;

2)生产效率高:通过整线模块化的设计,每天能实现2400台套/人的组装,效率提升50%;

4)智能识别,智能防错防呆:通过设计实现不同板簧的识别,智能化的传感器检测,实现组装过程的防错、防呆;

5)降低了员工操作强度,解决了抱怨的问题:人员只在补漆和扭簧的工序介入,降低员工的操作要求,大大减少了劳动强度。

杏盛把上述技术方案、细节和客户充分讨论,双方达成一致后签订了《技术协议》,作为设备研发设计、制造、验收的标准,因为我们的专业的技术、细致的服务感动了客户,并于2018年6月20日与客户达成了订单协议。

四、快速设计、按时交货、专业的售后,得到客户的好评!

在确定设备技术协议、签订合同后,杏盛的项目经理第一时间开生产项目启动会,确定了机械设计、电气设计、机械加工、外购件、装配、联调时间节点和客户来厂预验收、整改、总检和交货时间,并通过ERP系统有序的排发各部门工单、督促跟进各部门的工作进程。

一晃90天过去,JXJN定制型座椅调角器弹簧自动组装机经过老化试验完工了,我们专业的售后工程师在客户现场经过7天的安装调试和技术、操作、维护培训,设备已正常投入生产并全部达到了客户的验收标准。JXJN公司对该座椅调角器弹簧自动组装机实际生产和焊接效果非常满意,帮他们解决了组装成品率问题、提高了装配效率、节省了人工,为客户智能制造打下了基础,也给予我们高度认可和好评!

五、满足您的定制要求就是杏盛的成长使命

客户是我们的导师,您需要焊接什么材质的产品?您需要什么焊接工艺?什么装配要求?需要全自动的、半自动的、还是流水线?请尽管提出来,杏盛都可以为您“研发定制”。