汽车座椅滑轨加强片凸焊机是杏盛根据客户需求研发定制的焊接汽车座椅滑轨加强片的自动焊接机,整机采用前后双工位形式,配合平移工装无须切换实现共线生产,并配置自动下料装置焊后自动顶升推出。

一、客户背景及痛点

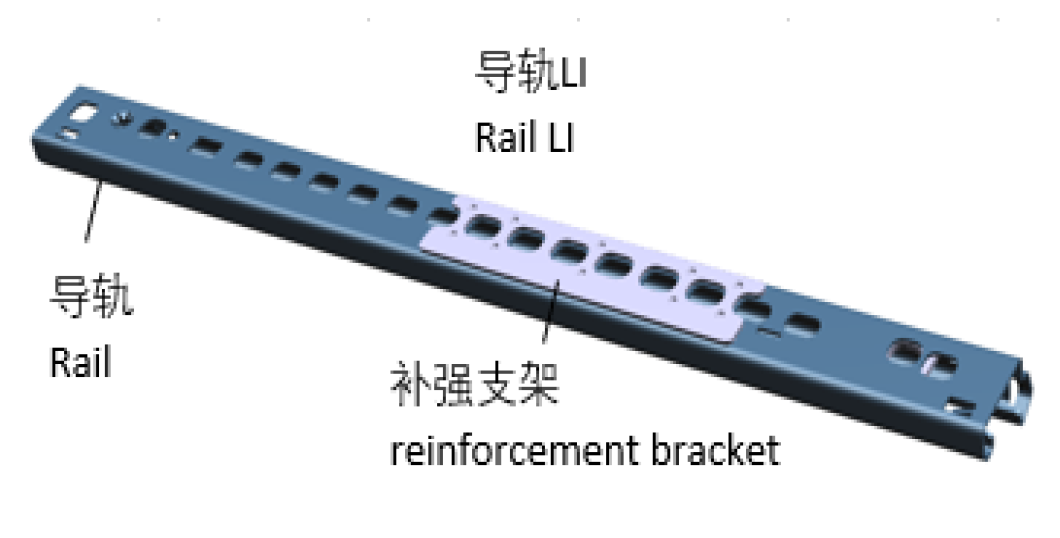

BS公司是德国知名的汽车零件生产商,在全球多个国家设定工厂,为宝马、奔驰、大众等主机厂设计开发汽车座椅等产品,现有某新车型座椅准备量产,座椅滑轨的加强片焊接在试产时问题频现,主要问题如下:

1.由于加强片为多凸点结构,焊接后载荷要求较高,测试结果一直不稳定;

2.现场单机单工位结构,左右导轨无法共线生产;

3.加强片和导轨的配合精度较高,焊接后人工取出困难;

4.产品为碳钢材料,焊接后磁化效果明显,需要人工线下消磁;

5.主机厂需要产品有数据追溯功能,现场单机无法连接到工厂的MES系统。

以上5点问题客户非常苦恼,一直找不到解决的办法。

二、客户对设备要求高

BS公司为我公司老客户,试产有问题后在2022年8月找到我们协助开发解决,和我们的项目工程师讨论,并提出定制如下要求的专用设备:

1.采用重型中频逆变直流凸焊机,焊接强度必须满足载荷要求;

2.配置双工位、双工装形式,左右导轨可以共线生产;

3.工装采用自动下料,焊接导轨自动推出至料道;

4.配置消磁器,集成设备上,焊接后自动消磁;

5.新的凸焊设备具备智能化工厂需要的端口和数据采集。

根据客户所提的要求,现有的设备根本无法实现,怎么办?

三、根据客户需求,研发汽车座椅滑轨加强片凸焊机

根据客户所提各项要求,公司研发部、焊接工艺部、销售部共同召开了新项目研发会议,一起探讨工艺、结构、馈电方式、检测和控制方式,列出关键风险点、并逐个做出了解决方案,确定了基本方向和技术细节如下:

1、工艺确认:杏盛焊接工艺师以最快的速度做了打样的简易夹具,用我们现有的点凸焊机打样测试,经过双方的测试,达到了BS公司的载荷要求,确定了焊接参数,最终选型重型中频逆变直流凸焊机;

2、焊接方案:研发工程师和焊接工艺师一起沟通并根据客户要求,确定了最终的凸焊机方案,由重型焊机、双工位平移工装、消磁台、自动下料机构及上位机等机构组成;

3、整站设备方案优势:

1)采用重型中频逆变直流凸焊机:经过3D仿真定制异形凸焊电极,焊接后载荷测试比标准高50%;

2)采用前后双工位形式:配置双工位平移工装,确保无需切换即能实现左右导轨共线生产;

3)配置自动下料装置:焊接后自动顶升推出,人工无需介入,减少劳动强度并保证了安全;

4)配置消磁器:集成于下料工位,由下料装置直接推送至消磁器,焊接后自动完成消磁;

5)采用上位机质量管理系统:将产品的焊接参数和相应的检测数据,自动传输至上位机系统,具备智能化工厂EMS系统需要的数据和端口;

4、交货期:45个工作日。

杏盛把上述技术方案、细节和BS公司详细讨论,最终双方达成一致后签订了《技术协议》,作为设备研发设计、制造、验收的标准,并于2022年9月与BS公司签订了设备订货合同。

四、快速设计、按时交货、专业的售后,得到客户的好评!

在确定设备技术协议、签订合同后,杏盛的项目经理第一时间开生产项目启动会,确定了机械设计、电气设计、机械加工、外购件、装配、联调时间节点和客户来厂预验收、整改、总检和交货时间,并通过ERP系统有序的排发各部门工单、督促跟进各部门的工作进程。

时间过的很快,50个工作日很快就过去,BS公司定制型汽车滑轨加强片凸焊机经过老化试验完工了,经过我们专业的售后工程师在客户现场一周的安装调试和技术、操作、维护培训,设备已正常投入生产并全部达到了客户的验收标准。BS公司对该汽车滑轨加强片凸焊机实际生产和焊接效果非常满意,帮他们解决了焊接效率问题、改善了产品品质、节省了人工成本并促进了智能化工厂的实施,给予我们杏盛极大的认可和好评!

五、满足您的定制要求是杏盛的成长使命!

客户是我们的导师,您需要焊接什么材质的产品?需要什么焊接工艺?什么焊接要求?需要全自动的、半自动的、还是流水线?请尽管提出来,杏盛都可以为您“研发定制”。