目前建筑管桩端板法兰焊接主要是采用人工CO2焊接的方式,需要人工压平、点焊定位、焊接、翻面再焊接等工序。

人工管桩端板法兰焊接弊端在于:焊缝质量不稳定、焊缝一致性差、焊接材料浪费、效率低等,而且由于焊接作业环境差,焊工工资逐年快速上涨,人员流动性大,不好管理!

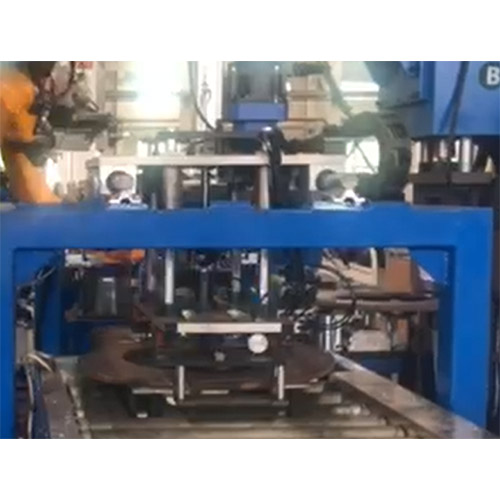

杏盛根据客户的需求,研制了全自动管桩端板法兰机器人焊接生产线,可自动分片、循缝焊接、自动下料,完全取代了人工焊接,大幅提高管桩端板法兰焊接的品质和效率。

一、设备工作原理及机构说明:

设备以两台配置了智能焊缝追踪器的焊接机器人为核心,自动循缝、压紧、分两面焊接一长一短两条焊缝、自动下料。除人工上卷料外,全自动管桩端板法兰焊接全过程不需要人员参与。

设备主要由分片机构、滚筒线、循缝机构、压紧机构、焊接机器人、自动翻面机构、工位移载机构、下料机构、控制系统、自动清枪、焊接除尘等组成。

1、自动分料机,由机架、料仓、顶升分片、液压站、滑道、检测传感器等组成,可适应直径400~600的管桩端板法兰自动分片入滚筒线;

2、自动滚筒线,由机架、滚筒、交流电机、减速机、传感器、推料缸等组成,负责将管桩端板法兰推送到移载工位待命。

3、移载机构,由升降气缸、升降导轨、夹紧机构、平移机构等组成,用于将待料的管桩端板法兰移载到焊接工位。

4、自动压紧机构,采用伺服或油缸压紧,保证管桩端板法兰焊接前端面的平整。

5、焊接机器人,采用六轴焊接机器人,配置数字式逆变CO2焊机、焊缝追踪器,可自动适应管桩端板法兰焊接时焊缝长短变化、焊缝偏移、焊口宽窄变化,并引导焊枪自动调整位置焊接电流、焊接速度,实现完美焊缝!

6、翻转移载机构,由夹紧气缸、旋转气缸、缓冲器、导轨、此轮齿条、伺服电机等组成,自动将焊好一面的法兰翻面并移动到下一工位焊接另一面。

7、下料机构,采用三轴搬运模组,负责将焊好的管桩端板法兰和少数超差未焊接零件分别放入不同料仓。

8、控制系统,控制整套设备各执行元件的动作时序。由控制箱、PLC、触摸屏、检测开关等组成,主要功能如下:

1)设置基本的焊接参数,如位置、压力、焊接频率、移载速度等;

2)显示、监控基本焊接参数和设备运行关键数据,如压力、速度、产量等,超限报警停机,保障焊接品质;

3)存储多套焊接规范,方便不同规格端板焊接时的快速调用。

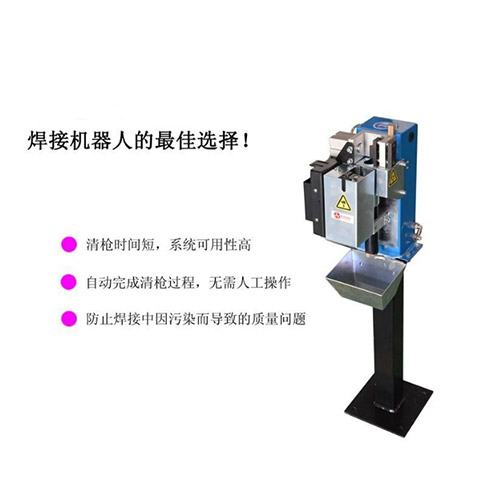

9、清枪机构,管桩端板法兰焊接时可自动对机器人焊枪进行清渣、剪丝、喷油,保证机器人连续焊接和焊缝品质。

10、焊接除尘设备,自动吸入式处理焊烟、焊尘,保证作业区域的环境符合环保要求。

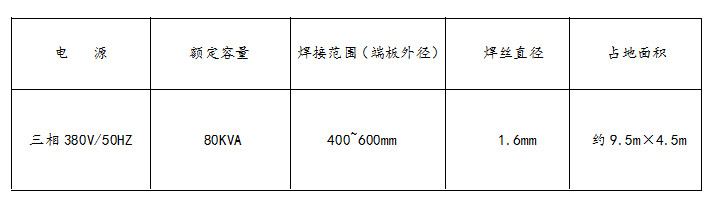

二、主要技术参数

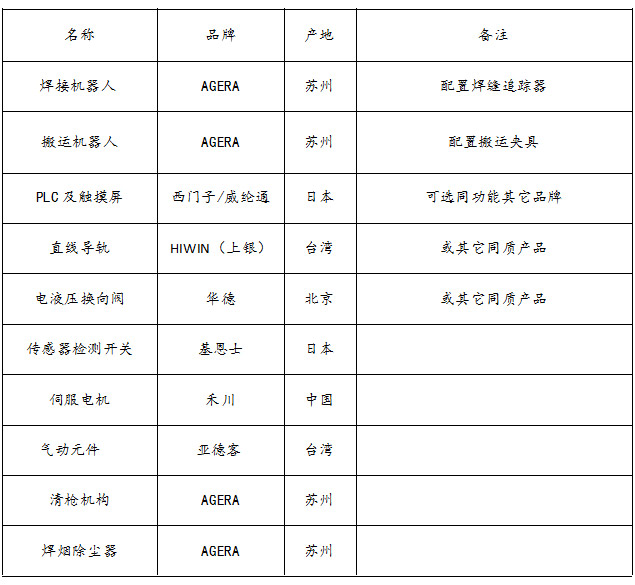

三、主要配置

四、焊接效果

全自动管桩端板法兰机器人焊接线的研制成功和顺利投产,极大的提升了管桩端板法兰焊接的效率和品质。通过扩展,还可与下道的自动碾平、自动车外圆、自动钻孔攻牙沉孔结合,实现整个管桩端板法兰从热卷料开始的全自动化生产!